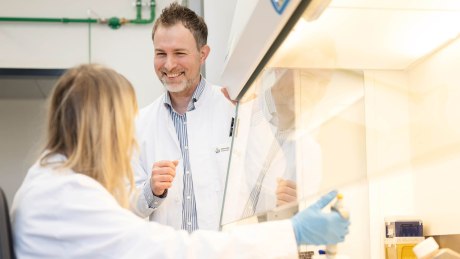

Das Ohr aus dem 3-D-Drucker ist robust und formstabil: Empa-Forscher Michael Hausmann nutzt Nanozellulose als Basis für neuartige Implantate.

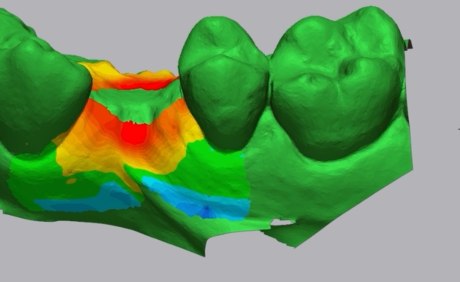

Bereits vor knapp zwei Jahren ist es Forschern der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) gelungen, Zellulose-Nanokristalle für den 3-D-Druck zu entwickeln und daraus Mikrostrukturen mit herausragenden mechanischen Eigenschaften wie zum Beispiel Kieferknochen herzustellen. Jetzt haben Empa-Forscher den biologisch abbaubaren Rohstoff mit zusätzlichen Fähigkeiten bestückt, um Implantate für Knorpelerkrankungen mittels 3-D-Druck fertigen zu können. Es ist ihnen unter anderem gelungen, eine Ohrmuschel zu rekonstruieren.

Ein mit der Zellulose-Tinte gedruckter Kieferknochen

Zart und dennoch stabil

Die aus Holz gewonnene Nanozellulose verfügt über erstaunliche Materialeigenschaften. Sie lässt sich in zähflüssiger Form hervorragend mit dem Bioplotter zu komplexen räumlichen Formen gestalten, erklärt Empa-Forscher Michael Hausmann. Einmal ausgehärtet, bleibt die produzierte Struktur trotz ihrer Zartheit stabil. Hausmann untersucht derzeit die Charakteristika des Nanozellulose-Hydrogels, um die Stabilität und den Druckprozess weiter zu optimieren.

Momentan besteht das ausgedruckte Ohr zwar lediglich aus Nanozellulose und einer zusätzlichen Biopolymerkomponente. Ziel ist es jedoch, das Grundgerüst mit körpereigenen Zellen und Wirkstoffen zu bestücken, um biomedizinische Implantate zu erzeugen. Wie sich beispielsweise Knorpelzellen in das Gerüst integrieren lassen, wird derzeit in einem neuen Projekt erforscht.

Sobald die Besiedlung des Hydrogels mit Zellen etabliert ist, könnten die Nanozellulose-basierten Komposite in Ohrform Kindern mit einer angeborenen Ohrmuschelfehlbildung als Implantat dienen. Bei der Mikrotie etwa sind die äußeren Ohren nur unvollständig ausgebildet. Mit einer Rekonstruktion der Ohrmuschel wird die Fehlbildung kosmetisch, aber auch medizinisch behoben, da die Hörfähigkeit ansonsten stark eingeschränkt sein kann. Im weiteren Verlauf des Projekts sollen die Nanozellulose enthaltenden Hydrogele auch für Kniegelenksimplantate bei Gelenkverschleiß, etwa durch chronische Arthritis, eingesetzt werden.

Selbstauflöslich, biobasiert und erneuerbar

Ist das Implantat einmal im Körper eingepflanzt, kann sich ein Teil des Materials biologisch abbauen und mit der Zeit im Körper auflösen. Nanozellulose selbst wird zwar nicht abgebaut, eignet sich aber als biokompatibles Material dennoch gut als Implantatgerüst. „Zusätzlich machen die mechanischen Eigenschaften die Nanozellulose zu einem eleganten Kandidaten, da die winzigen, aber stabilen Fasern beispielsweise Zugkräfte sehr gut aufnehmen“, so Hausmann.

Zudem erlaubt die Nanozellulose, Funktionen über ganz unterschiedliche chemische Modifizierungen in das zähflüssige Hydrogel einzubinden. So lassen sich Struktur, mechanische Kapazität und die Interaktion der Nanozellulose mit ihrer Umgebung je nach gewünschtem Endprodukt variieren. „Auch Wirkstoffe, die das Wachstum der Knorpelzellen begünstigen oder Gelenkentzündungen lindern, lassen sich in das Hydrogel einbauen“, sagt der Empa-Forscher. Nicht zuletzt ist der Rohstoff Zellulose das am häufigsten vorkommende natürliche Polymer auf der Erde und kommt nicht nur in Bäumen, sondern auch in anderen Pflanzen und sogar in Bakterien vor. Die Nutzung der kristallinen Nanozellulose profitiert demnach nicht nur von der schlichten Eleganz des Verfahrens, sondern auch von der einfachen Verfügbarkeit des Rohstoffs.

Bereits Anfang 2017 ist es den Empa-Forschern Gilberto Siqueira und Tanja Zimmermann aus der Abteilung für Angewandte Holzforschung zusammen mit Jennifer Lewis von der Harvard University und André Studart von der ETH Zürich gelungen, eine neue, umweltfreundliche 3-D-Druckertinte aus Zellulose-Nanokristallen (ZNK) zu entwickeln. Sie fanden heraus, dass sich die aus verschiedenen Zellulosequellen isolierten Kristalle zwar morphologisch und in ihrer Größe unterscheiden, jedoch nicht in ihren Eigenschaften. Dies klang vielversprechend und interessant – etwa für Anwendungen in der Automobilindustrie oder für die Herstellung von Verpackungen jeglicher Art. „Das für mich wichtigste Anwendungsgebiet liegt allerdings in der Biomedizin, zum Beispiel für Implantate oder Prothesen“, betonte Siqueira schon damals und war überzeugt, dass das ZNK-Material durch seine herausragenden mechanischen Eigenschaften sowie die Möglichkeit der chemischen Modifizierung und der Ausrichtung während des Druckens zahlreiche unterschiedliche Anwendungen ermöglichen wird.